橡胶O型密封圈耐磨性差?三招大幅提升使用寿命!

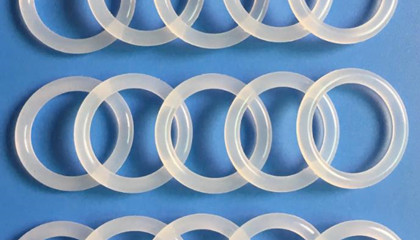

O型密封圈看似是一种简单的橡胶圆环,却是无数机械设备、液压气动系统中不可或缺的“无名英雄”。它静默地守护着密封边界,防止泄漏,保障系统平稳运行。然而,在实际应用中,尤其是在那些存在相对运动、摩擦剧烈的场合,O型圈的耐磨性能往往成为决定其寿命和系统可靠性的关键瓶颈。

一、为何耐磨性对O型密封圈至关重要?

当O型圈用于动态密封(如活塞杆密封、旋转轴密封)时,其表面会与配合的金属或其它材料表面发生持续的摩擦接触。这种摩擦会导致:

1.材料损耗: O型圈表面橡胶材料被逐渐磨削掉,导致截面直径减小。

2.密封失效: 截面减小到一定程度,预压缩量不足,无法有效填充密封间隙,最终引发泄漏。

3.沟槽磨损: 磨损产生的颗粒可能加剧对密封沟槽的磨损,形成恶性循环。

4.系统污染: 磨损碎屑混入工作介质(油、气、水),污染系统,损害其他精密元件。

5.频繁更换: 耐磨性差的O型圈需要更频繁地停机更换,增加维护成本和停机时间。

因此,提升O型圈的耐磨性,直接关系到设备的运行效率、维护成本和整体可靠性。

二、影响O型密封圈耐磨性的关键因素

1.橡胶材料本身: 这是最核心的因素。不同种类的橡胶,其分子结构、交联密度、硬度、内聚强度差异巨大,直接决定了其抵抗摩擦磨损的能力。例如,普通丁腈橡胶(NBR)在无润滑或高速下耐磨性可能不足,而一些特种橡胶则表现优异。

2.工作工况:

·速度与压力: 相对运动速度越高,接触压力越大,摩擦生热越剧烈,磨损越严重。

·介质与润滑: 是否有润滑油膜形成至关重要。干摩擦工况下磨损最为剧烈。工作介质(如某些化学介质)也可能影响橡胶表面状态,间接影响耐磨性。

·温度: 高温会加速橡胶老化,降低其机械强度和弹性,使其更容易被磨损。低温则可能使橡胶变硬变脆,耐磨性也下降。

·摩擦副表面: 对偶件(金属杆、缸筒)的表面粗糙度、硬度、材质(是否镀铬等)直接影响摩擦系数和磨损程度。过于粗糙的表面会像砂纸一样刮削橡胶。

·安装与设计: 安装不当造成扭曲、刮伤;沟槽设计不合理导致过度挤压或间隙过大引起挤出磨损等,都会显著降低实际使用寿命。

三、提升O型密封圈耐磨性的三大策略

了解了磨损的原因和影响因素,我们就可以有针对性地采取措施,显著提升O型圈的耐磨性和使用寿命:

策略一:精选高耐磨橡胶材料 - 从源头强化

·聚氨酯橡胶(PU/AU/EU): 这是提升耐磨性的首选材料之一! 聚氨酯以其极其优异的耐磨性、高机械强度和抗撕裂性而闻名,其耐磨性通常是普通橡胶的5-10倍以上。特别适合中高压、中低速的往复运动密封(如液压缸活塞杆密封)。需要注意其耐高温性和耐水解性相对普通橡胶可能稍逊。

·氢化丁腈橡胶(HNBR): 在保持丁腈橡胶良好耐油性的基础上,通过氢化饱和了分子链中的双键,大幅提升了耐热性、耐臭氧性、耐化学性和耐磨性。是综合性能优异的选择,尤其适用于要求耐油、耐热又需耐磨的场合(如汽车发动机、变速箱密封)。

·氟橡胶(FKM/Viton): 以其卓越的耐高温、耐化学介质著称。其耐磨性优于普通的NBR和EPDM,尤其是在高温和存在化学腐蚀的苛刻环境中,能保持较好的耐磨表现。常用于航空航天、石化等高端领域。

·丁腈橡胶(NBR)改良型: 通过优化配方(如加入特殊补强填料、耐磨助剂)、提高交联密度或选择高丙烯腈含量的牌号,可以在一定程度上提升标准NBR的耐磨性,满足一般性需求,成本较低。

·聚四氟乙烯(PTFE)包覆O型圈: 在O型圈表面包覆一层极低摩擦系数、自润滑性极佳的PTFE薄膜。这几乎是最有效的降低摩擦、提升耐磨性的方法,尤其适用于干摩擦、高速或对摩擦力有严格限制的场合。但成本较高,且包覆层需避免损伤。

策略二:优化表面处理与润滑 - 降低摩擦阻力

·表面涂层/浸渍处理: 对O型圈进行特殊表面处理,例如浸涂低摩擦系数的涂层(如含氟涂层、二硫化钼涂层等),或进行等离子处理改善表面惰性,都能有效降低摩擦系数,减少磨损。

·确保有效润滑: 这是最经济有效的方法! 在动态密封应用中,保证工作介质(油、脂)能形成并维持良好的润滑膜至关重要。选择具有合适粘度和润滑性能的介质。对于气动密封或无法自带润滑的系统,可考虑使用含润滑脂的预润滑O型圈,或在沟槽设计时预留润滑脂添加口。

·摩擦副表面处理: 提高对偶件(如活塞杆)的表面硬度(如镀硬铬、氮化处理)和降低表面粗糙度(精磨、抛光),能显著减少对橡胶的刮削作用,降低摩擦系数。表面镀层(如陶瓷涂层)也能提升耐磨性。

策略三:精准设计与规范安装 - 减少异常磨损

·合理的沟槽设计: 精确控制O型圈的压缩率(通常在15%-25%用于静态,10%-20%用于低速动态)和拉伸率(用于径向密封)。过大的压缩或拉伸会加剧摩擦和磨损。沟槽棱角必须光滑倒角,避免安装时切伤O型圈。考虑挤出间隙和挡圈的使用。

·选择合适的硬度: 根据工况选择合适邵氏硬度的O型圈。通常,动态密封比静态密封需要更高的硬度(例如70-90 Shore A),以抵抗挤出并提供更好的耐磨支撑。但过高的硬度可能导致摩擦力增大和跟随性变差。

·规范安装操作: 安装前清洁沟槽和O型圈;使用专用安装工具(如锥形套筒、无锐边的工具);涂抹润滑脂辅助安装;绝对避免使用尖锐工具强行撬入,防止划伤、扭曲或拉伸过度。

·控制工作温度: 在O型圈材料允许的温度范围内运行,避免超温导致橡胶软化加速磨损或低温硬化脆裂。

橡胶O型圈的耐磨性绝非小事,它直接牵动着设备运行的命脉。面对动态密封的挑战,无需再为频繁更换O型圈而烦恼。通过精准选择高耐磨材料(如PU、HNBR、FKM或PTFE包覆)、确保有效润滑、优化摩擦副表面状态以及严格把控设计与安装质量这三大核心策略,您可以显著提升O型圈的耐磨表现,有效延长其使用寿命,保障设备长时间稳定、无泄漏运行,大幅降低维护成本和停机损失。在严苛的摩擦工况下,选择合适的耐磨解决方案,让小小的O型圈发挥出持久强大的密封力量!

相关资讯

质量不合格是O型橡胶圈破裂的原因之一 2023-06-14

质量不合格是O型橡胶圈破裂的原因之一 2023-06-14 聚四氟乙烯挡圈的安装指南 2020-11-20

聚四氟乙烯挡圈的安装指南 2020-11-20 耐高温O型密封圈的标准规格和型号 2022-01-04

耐高温O型密封圈的标准规格和型号 2022-01-04 格莱圈斯特封常见的故障及相关处理方法 2022-12-14

格莱圈斯特封常见的故障及相关处理方法 2022-12-14 橡胶组合物 2013-11-27

橡胶组合物 2013-11-27 橡胶O型圈硬度选择的重要性及其选择建议 2023-08-08

橡胶O型圈硬度选择的重要性及其选择建议 2023-08-08 气动密封蝶阀的工作原理和应用 2018-06-01

气动密封蝶阀的工作原理和应用 2018-06-01 O形圈的常见材料和适用范围 2022-06-02

O形圈的常见材料和适用范围 2022-06-02 常规O型圈规格尺寸表(O-Ring Size) 2014-09-23

常规O型圈规格尺寸表(O-Ring Size) 2014-09-23 O型圈和垫片的相同和不同之处 2022-11-01

O型圈和垫片的相同和不同之处 2022-11-01