还在误用星型密封圈吗?三步精准优化实现零泄漏长效密封

在复杂苛刻的工业密封领域,星型密封圈因其卓越的静态和动态密封性能而备受青睐。然而,许多用户在实际应用中却饱受其提前失效、泄漏量大的困扰,往往将其归咎于产品本身的质量问题。殊不知,绝大多数故障根源在于选型、安装与工况管理的认知偏差与操作不当。今天众高密封将深度解析常见误区,并通过三个精准优化步骤,助您彻底释放星型密封圈的设计潜能,实现长久稳定的零泄漏密封。

误区根源:为何您的星型密封圈“表现不佳”?

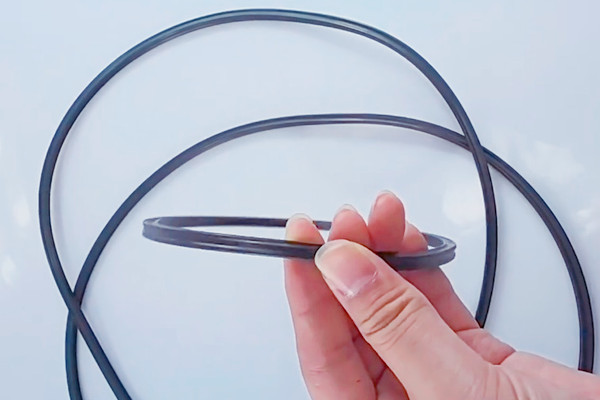

与普通的O型圈依赖大压缩力实现密封不同,星型密封圈拥有四个独特的密封唇口。其设计精髓在于:在更低压缩率下,通过唇口的柔性接触产生更均匀的接触压力,显著降低摩擦力和启动阻力,尤其适合往复运动密封。

常见失效误区包括:

1.选型错误:在静密封场合误用动密封规格,或介质、温度与材料不匹配导致溶胀、老化。

2.安装损伤:粗糙的安装手法导致娇嫩的密封唇口被划伤、剪切或翻转,形成初始泄漏通道。

3.沟槽不匹配:采用标准的O型圈沟槽安装星型圈,导致压缩率严重不合理,要么过载磨损,要么压缩不足而泄漏。

一、精准选型——为特定工况匹配最佳“战袍”

选型是成功的基石,绝不能简单照搬O型圈的经验。

1.材质选择:超越NBR的视野

NBR(丁腈橡胶)是常用材料,但绝非万能。

·高温工况(>120℃):首选FKM(氟橡胶),其卓越的耐热性和耐化学性可应对苛刻环境。

·超低温或广温范围:推荐EPDM(三元乙丙橡胶),它在低温下弹性保持性好,且耐蒸汽、热水。

·耐磨与耐油平衡:PU(聚氨酯) 是高性能往复密封的绝佳选择,机械强度极高,耐磨性出类拔萃。

·食品医药行业:必须选用符合FDA或USP Class VI标准的铂金硫化硅胶或特殊TPE材料。

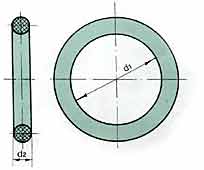

2.尺寸与硬度:精密的计算

·严格根据标准(如AS 568B)选择线径(Cross Section)和公称内径。

·硬度选择至关重要:通常70 Shore A是通用选择,用于中低压;80-90 Shore A的高硬度圈更耐挤压,适用于高压或存在较大间隙的场合。

二、无损安装——为精密唇口构筑“安全通道”

密封圈再优质,安装损伤也会前功尽弃。星型圈的四个唇口极其脆弱,必须得到保护。

1.使用专业工装:绝对禁止使用螺丝刀等尖锐工具挑拨。务必配备专用的安装导向套筒(Cone)和保护鞘(Tape)。导套可将密封圈平稳地导入孔中,保护鞘则可以在穿过螺纹、键槽或尖角时,完美包裹住密封圈,避免唇口被刮伤。

2.规范操作流程:

⑴清洁:彻底清洁活塞杆、缸筒、沟槽,去除任何金属碎屑和杂质。

⑵润滑:在密封圈唇口和滑动表面均匀涂抹与密封材质相容的润滑脂。这不仅能减少初始启动摩擦,更是安装时顺利滑入的保障。

⑶平滑导入:利用工装,确保密封圈以正直、无扭曲的状态平稳进入配合件。用手感受阻力,若突然增大应立即退回检查,切勿强行压入。

三、工况优化——构筑密封系统长效运行的“生态系统”

密封圈是系统的一部分,其寿命依赖于整个系统的健康状态。

1.表面处理至关重要:配合表面的粗糙度(Ra)直接影响磨损速率。理想的范围是Ra 0.2 - 0.8 μm。表面过于粗糙会像锉刀一样切割唇口;过于光滑则无法形成保持润滑剂的油膜,导致干摩擦。同样,表面的硬度应足够高(通常≥45 HRC),以防被杂质嵌入而磨损密封圈。

2.沟槽设计专圈专用:严禁将星型圈安装在O型圈沟槽中。星型圈所需沟槽的宽度通常更大,以容纳其活动的唇部结构。压缩率的设定需精确计算,动态密封一般建议在10%-15%之间,过高的压缩率是导致摩擦热过大和早期磨损的元凶。

3.维护与监控:

·定期检查密封系统是否有泄漏迹象,分析泄漏介质是否包含磨损颗粒。

·保持液压油的清洁度,定期更换滤芯,避免污染物充当磨料,急剧降低密封寿命。

·监控系统油温,过高的温度会加速橡胶老化,使其变硬、开裂。

提升星型密封圈的使用寿命,并非寻求某种“神奇材料”,而是一场贯穿于选型、安装与系统维护的精益化管理实践。从粗放式的替换件管理,转变为精密化的技术匹配,通过上述三步精准优化,即可有效扭转其早期失效的局面,大幅延长设备无故障运行周期,最终实现降本增效与可靠密封的完美统一。

相关资讯

四氟包覆O型圈的安装要求 2019-05-22

四氟包覆O型圈的安装要求 2019-05-22 O型密封圈的采购方法 2021-12-30

O型密封圈的采购方法 2021-12-30 O型圈沟槽损伤检查方法 2014-04-21

O型圈沟槽损伤检查方法 2014-04-21 减振器生产用骨架油封压制机 2014-01-10

减振器生产用骨架油封压制机 2014-01-10 耐高温O型密封圈材质的工作温度范围 2023-12-15

耐高温O型密封圈材质的工作温度范围 2023-12-15 哪些因素会影响O型圈的性能 2015-07-02

哪些因素会影响O型圈的性能 2015-07-02 耐高温O型密封圈的标准规格和型号 2022-01-04

耐高温O型密封圈的标准规格和型号 2022-01-04 包覆O型圈的安装方法 2012-08-17

包覆O型圈的安装方法 2012-08-17 O型圈的选用要点 2022-06-13

O型圈的选用要点 2022-06-13 O型密封圈可以在内燃机里面使用吗? 2021-02-20

O型密封圈可以在内燃机里面使用吗? 2021-02-20