破解食品行业密封难题!食品级O型圈如何做到无菌又长寿?

在食品饮料的生产线上,一滴泄漏、一丝污染都可能引发巨大的质量事故,甚至危及消费者健康。作为保障流体“零泄漏”的关键部件,O型密封圈虽小,却肩负着千斤重担。然而,普通O型圈在食品行业的苛刻环境中往往“水土不服”——不耐高温消毒、不耐油脂腐蚀、易滋生细菌……这些问题如同悬在食品安全生产头上的“达摩克利斯之剑”。

那么,专为食品行业设计的食品级O型密封圈,究竟是如何破解这些难题,做到既满足严苛卫生标准,又实现长久可靠寿命的呢?本文将为您深度解析,并聚焦三大核心策略,助力您的生产线实现安全与效率的双重提升。

一、 为何普通O型圈是食品行业的“危险分子”?

在深入探讨解决方案之前,我们必须先理解食品工业环境对密封材料的独特挑战:

1.极端温度考验: 从CIP(原位清洗)的85℃以上高温热水、SIP(原位灭菌)的120℃以上过热蒸汽,到冷冻设备的-30℃甚至更低的环境,要求O型圈必须具备宽广而稳定的耐温性能。

2.复杂的化学腐蚀: 食品饮料中的酸(如果汁、醋酸)、碱(如清洗剂)、油脂、溶剂以及各类氧化性物质,都会加速普通橡胶材料的老化、溶胀或降解,导致密封失效。

3.严苛的卫生与法规要求: 材料必须无毒、无味、无析出,符合FDA(美国食品药品监督管理局)、EU 10/2011(欧盟食品接触材料法规)、NSF等权威标准。任何可能导致微生物藏匿的多孔结构或接缝都是不被允许的。

4.频繁的机械应力: 设备开关、振动、压力波动等,要求材料具有良好的弹性和耐磨性,以保持持久的密封力。

显然,通用的NBR(丁腈橡胶)或普通的硅胶圈,难以同时应对以上所有挑战。因此,“食品级”并非一个简单的标签,而是一整套从材料到结构的系统性解决方案。

二、 3招破局,打造“无菌长寿”的食品级O型圈

要打造一款理想的食品级O型圈,需要从材料科学、产品设计和使用维护三个层面协同发力。

第1招:选对材质——核心是“靶向匹配”

材质是性能的基石。针对不同的工艺环节和介质,选择“靶向匹配”的材质是关键。

1.铂金硫化硅橡胶: 这是高端食品级应用的优先选择。与传统过氧化物硫化硅胶相比,它无味、无析出,具有极高的纯净度和卓越的抗压缩永久变形能力。它能轻松应对-60℃至230℃的高低温,尤其适合频繁的蒸汽灭菌环境,且表面光滑,不易粘附微生物。虽然成本较高,但其超长的使用寿命和极低的污染风险,使其在制药、婴儿食品、高端饮品等领域不可或缺。

2.三元乙丙橡胶: 对于需要耐高温热水和强碱性清洗剂的CIP系统,EPDM表现出色。它对弱酸和醇类也有良好的耐受性,且价格相对铂金硅胶更具优势,是乳制品、酿造行业热清洗管线的理想选择。

3.全氟醚橡胶: 这是橡胶领域的“王牌”,拥有无与伦比的化学惰性。能够抵抗几乎所有油脂、溶剂和强腐蚀性化学品,同时耐高温。尽管价格昂贵,但对于处理含精油、强溶剂的风味饮料或需要极端清洁度的场合,它是确保万无一失的终极选择。

4.经认证的FKM: 注意,并非所有FKM都符合食品级标准。需特意选择符合FDA标准的特殊配方FKM,它在耐高温和耐油脂方面表现优异,适用于有油性介质的工况。

选择要点: 不要只问“是不是食品级”,而要明确“需要抵抗什么介质(酸、碱、油、醇)”、“最高工作温度与灭菌方式”以及“认证要求(如FDA, NSF 51)”,从而精准锁定最合适的材料。

第2招:优化结构与表面——关键在于“杜绝藏污纳垢”

即使材料选对了,不良的物理结构也会成为卫生死角。提升O型圈的“洁净性”至关重要。

1.模压工艺,无飞边无接口: 食品级O型圈必须采用一体成型的高精度模具生产,确保表面光滑无瑕,杜绝任何飞边、毛刺或合模线。传统的切割式O型圈会留下微小的接缝,极易藏匿细菌并成为泄漏的起点,在食品行业是绝对禁止的。

2.极低的渗透性与吸附性: 优质的材料本身应致密,不易被液体或微生物渗透。同时,表面应具有疏水疏油性,不易吸附介质中的色素、味道或杂质,避免造成交叉污染。

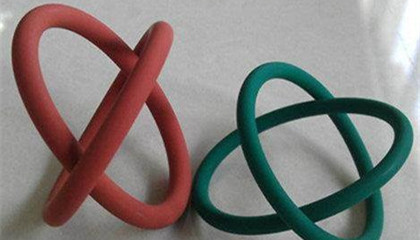

3.颜色管理: 使用特定颜色的O型圈(如白色、蓝色)已成为行业惯例。这不仅便于与普通工业黑色密封圈区分,防止混用,还能在发生破损时,让碎片更容易被识别和检出,提升食品安全水平。

第3招:规范安装与维护——决胜于“最后一公里”

再好的O型圈,如果安装不当或维护不善,其性能也会大打折扣。

1.正确的安装: 安装前清洁沟槽和密封圈,使用专用工具而非锐器,确保O型圈不扭曲、不拉伸过度。在沟槽和O型圈上涂抹与介质兼容的食品级润滑剂(如硅基润滑脂),能极大降低初始磨损和安装损伤。

2.科学的存放与更换周期: O型圈应避光、避热、避臭氧存放。即使未曾使用,橡胶材料也会自然老化。建立基于运行时间或灭菌次数的预防性更换计划,远比事后抢修更为经济和安全。

3.定期检查与记录: 每次维护时,检查旧O型圈是否有永久变形、表面龟裂、溶胀或磨损痕迹。这些信息是判断材料选择是否恰当、工况是否存在异常的重要依据,有助于持续优化密封方案。

三、 案例启示:从“频换”到“长效”的转变

某知名乳品企业,其酸奶灌装机的热封头密封圈原先使用普通硅胶,在每日数次85℃以上的CIP清洗下,平均2周就需要更换一次,不仅维护成本高,更频繁带来停机损失和潜在的微生物风险。

在分析其工况(高温、碱性清洗剂、酸性酸奶介质)后,我们建议其更换为铂金硫化硅橡胶材质的O型圈。更换后,该密封圈在同样严苛的工况下,使用寿命延长至3个月以上。计算下来,单点密封的年综合维护成本(包括备件、人工、停机)下降了超过60%,更重要的是,彻底杜绝了因密封圈提前失效导致的批次污染风险,实现了安全与效益的双赢。

在食品安全日益受到关注的今天,选择一个合格的食品级O型圈,远非“按图索骥”那么简单。它是一项系统工程,需要您精准的工况分析、对材料科学的深刻理解,以及对安装维护细节的严格把控。

记住这三招——“靶向匹配”选材质、“精益求精”优结构、“一丝不苟”重维护——将帮助您打破密封困局,为您的高标准食品生产线筑起一道真正可靠、无菌且长寿的安全防线。

相关资讯

安装O型圈之前 2012-08-06

安装O型圈之前 2012-08-06 格来圈/斯特封2 2012-06-01

格来圈/斯特封2 2012-06-01 延长氟胶密封条使用年限的方法 2023-02-15

延长氟胶密封条使用年限的方法 2023-02-15 骨架油封制造质量的控制点 2013-06-21

骨架油封制造质量的控制点 2013-06-21 O型橡胶圈的使用及安装 2023-03-16

O型橡胶圈的使用及安装 2023-03-16 食品级氟橡胶O形圈的分类和应用 2022-05-19

食品级氟橡胶O形圈的分类和应用 2022-05-19 O型圈式管接头 2012-07-05

O型圈式管接头 2012-07-05 橡胶O型圈的耐寒性好吗?提高耐寒性的方法! 2024-12-24

橡胶O型圈的耐寒性好吗?提高耐寒性的方法! 2024-12-24 增加O型密封圈胶料硬度的方法 2021-12-10

增加O型密封圈胶料硬度的方法 2021-12-10 硅胶O型圈的性能特点、生产工艺与应用领域 2024-08-30

硅胶O型圈的性能特点、生产工艺与应用领域 2024-08-30